Đừng ngần ngại liên hệ khi bạn cần chúng tôi!

Tại sao ngành công nghiệp hàng không vũ trụ thích chuyển ngang? Khám phá các bí mật của công nghệ gia công đĩa tuabin chính xác cao

2025.08.06

2025.08.06

Tin tức trong ngành

Tin tức trong ngành

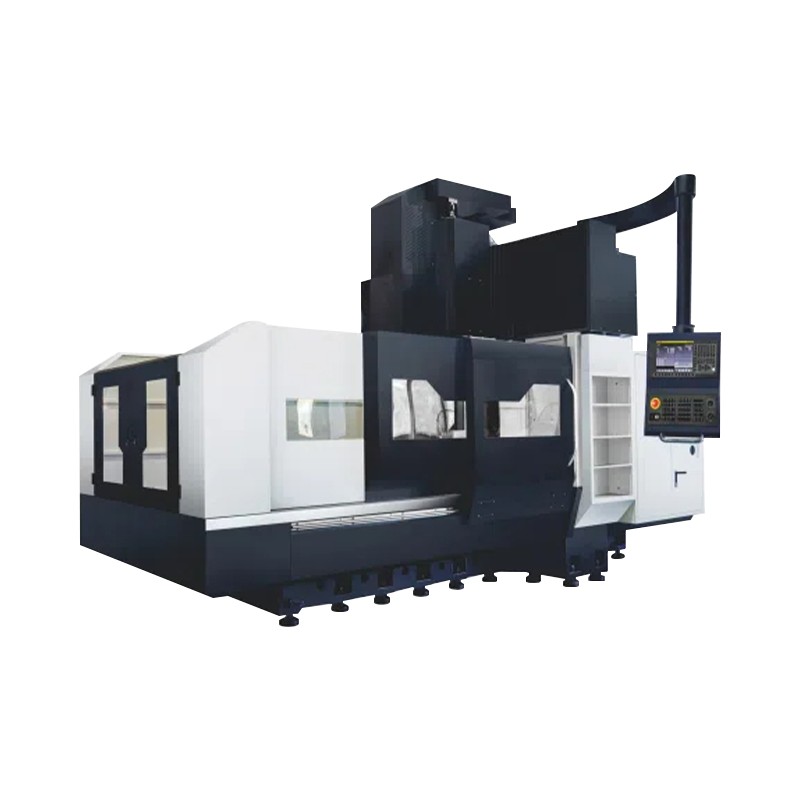

1. Tại sao ngành công nghiệp hàng không vũ trụ thích trung tâm xoay ngang ?

Lợi thế trọng lực: Tránh biến dạng của phôi lớn

Các vấn đề về biến dọc: Khi xử lý phôi nặng (như đĩa tuabin có đường kính hơn 1,5m), trọng lượng của phôi sẽ gây biến dạng trong quá trình kẹp, ảnh hưởng đến độ tròn (thường vượt quá khả năng chịu đựng hơn 0,02mm).

Dung dịch ngang: Bệnh nhân được đặt theo chiều ngang, trọng lực được phân phối đều và độ tròn có thể được kiểm soát trong khoảng 0,005mm với giá đỡ trung tâm thủy lực.

Quản lý chip: Ngăn chặn hợp kim nhiệt độ cao dính vào công cụ

Các thách thức vật liệu hàng không vũ trụ: Hợp kim nhiệt độ cao dựa trên niken dễ bị cuộn tròn dài khi cắt, và xử lý dọc dễ bị vướng vào công cụ.

Ưu điểm ngang: Chip tự nhiên rơi xuống rãnh chip và với việc làm mát áp suất cao (70bar), tuổi thọ của công cụ được tăng lên 40%.

Tính ổn định: Điện trở rung tăng 3 lần

So sánh rung:

| Nguồn rung | Biên độ quay dọc | Biên độ xoay ngang |

| Lực lượng mất cân bằng trục chính | 0,015mm | 0,005mm |

| Cắt dao động lực | 0,008mm | 0,003mm |

Kết quả: Cấu trúc ngang có độ cứng cao hơn và phù hợp để quay đầu (RA 0,4μm) và quay siêu mịn (RA 0,1μm) của các bộ phận hàng không.

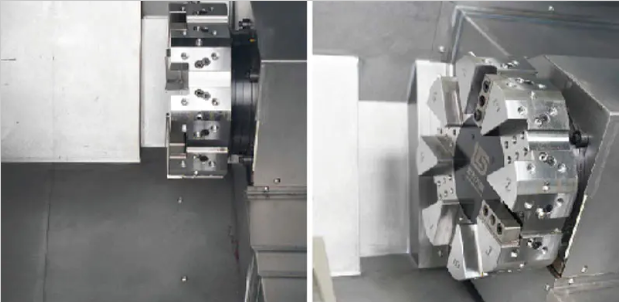

Gia công đa tác vụ: Quay hoàn toàn và phay trong một cái kẹp

Quy trình điển hình: Đĩa tuabin cần hoàn thành 20 quy trình như xoay vòng ngoài → thế chấp phay và mười → lỗ làm mát khoan.

Giải pháp ngang: Được trang bị tháp pháo công suất trục B để nhận ra việc quay, phay và khoan gia công tổng hợp, với độ chính xác của vị trí là ± 0,01mm.

2. Hướng dẫn khắc phục sự cố trung tâm xoay ngang

Khắc phục sự cố hệ thống cơ khí

- Rung trục chính/tiếng ồn bất thường

Nguyên nhân có thể:

Hao mòn trục chính (phổ biến trong thiết bị có hơn 10.000 giờ)

Lỗi cân bằng động (công cụ/phôi không được hiệu chỉnh)

Khớp nối lỏng lẻo hoặc hư hỏng

Giải pháp:

Phát hiện giá trị rung động:

Sử dụng một máy phân tích rung. Nếu rung trục lớn hơn 2,5mm/s, cần phải thay thế ổ trục

Hiệu chỉnh cân bằng động:

G6.3 Cân bằng động được thực hiện sau khi công cụ được kẹp (mất cân bằng dư <1g · mm)

Kiểm tra khớp nối:

Mô -men xoắn bu lông thắt chặt phải đáp ứng tiêu chuẩn đặc điểm kỹ thuật (chẳng hạn như bu lông ISO 4017 M12 cần 90n · m)

- Kích thước gia công không ổn định (± 02mm trở lên vì dung sai)

Lý do có thể:

Giải phóng mặt bằng ngược bóng quá lớn (> 0,01mm)

Hướng dẫn mòn đường sắt gây ra sự trôi dạt chuyển động

Biến dạng nhiệt (tăng nhiệt độ trục chính > 15 không được bù)

Giải pháp:

Bồi thường giải phóng mặt bằng ngược:

Nhập giá trị giải phóng mặt bằng đo được vào hệ thống CNC (chẳng hạn như tham số FANUC #1851)

Hướng dẫn kiểm tra độ chính xác đường sắt:

Đo bằng giao thoa kế laser, độ thẳng > 0,01mm/500mm cần được cạo

Chiến lược bù nhiệt:

Làm nóng trục chính trong 30 phút hoặc cho phép bù cảm biến nhiệt độ tự động

Thất bại hệ thống điện và điều khiển

- Báo thức ổ đĩa servo (lỗi quá tải/bộ mã hóa)

Mã báo động phổ biến:

ALM414 (Quá tải): Đập cơ học hoặc đạt được thông số không khớp tham số

ALM513 (lỗi bộ mã hóa): nhiễu dòng tín hiệu hoặc thiệt hại bộ mã hóa

Các bước xử lý:

Kiểm tra điện trở cơ học:

Xoay vít chì theo cách thủ công, điện trở phải là <5n · m

Phát hiện bộ mã hóa:

Kiểm tra dạng sóng tín hiệu pha a/b/z bằng máy hiện sóng để xem nó có hoàn thành

Điều chỉnh tham số servo:

Giảm mức tăng vòng lặp vị trí (chẳng hạn như từ 5000 xuống 3000)

- Thất bại thay đổi công cụ tháp pháo

Biểu hiện lỗi:

Không thể khóa đĩa công cụ (áp suất thủy lực <40Bar)

Số công cụ nhầm lẫn (mất tín hiệu PMC)

Giải pháp:

Kiểm tra hệ thống thủy lực:

Kiểm tra áp suất thay đổi công cụ và điều chỉnh van giảm áp thành 60bar

Làm sạch pin định vị:

Làm sạch lỗ pin bằng dầu hỏa và áp dụng dầu mỡ mos₂

Đặt lại tín hiệu số công cụ:

Đổi lại nguồn gốc tháp pháo (tham khảo phần "Điều chỉnh chỉ mục tháp pháo" của hướng dẫn sử dụng máy công cụ)

Làm mát và thất bại hệ thống phụ trợ

- Rò rỉ chất làm mát cao áp

Vị trí của điểm rò rỉ:

Lão hóa con dấu khớp quay (tuổi thọ khoảng 2 năm)

Thiệt hại của vòng O khớp ống

Điều trị khẩn cấp:

Tạm thời cắm:

Bọc rò rỉ bằng băng dính chống dầu

Thay thế con dấu:

Sử dụng vật liệu fluororubber (điện trở nhiệt độ trên 200 ° C)

- Băng tải Chip bị mắc kẹt

Nguyên nhân gốc rễ:

Chip dài được bọc (đặc biệt là hợp kim nhôm/thép không gỉ)

Không đủ căng thẳng chuỗi (Droop> 10 mm)

Các biện pháp phòng ngừa:

Tối ưu hóa việc phá vỡ chip:

Sử dụng lưỡi dao với các rãnh ngắt chip (như Mitsubishi UE6110)

Điều chỉnh chuỗi:

Căng thẳng theo tiêu chuẩn thủ công (chẳng hạn như tải trước 50n cho một chuỗi có độ cao 100mm)

3. Đề xuất bảo trì có hệ thống cho các trung tâm xoay ngang

Bảo trì hàng ngày

- Kiểm tra trước khi khởi động máy

Hệ thống bôi trơn: Xác nhận mức dầu của dầu đường sắt hướng dẫn và dầu trục chính.

Phát hiện áp suất không khí: Kiểm tra áp suất nguồn không khí (.60,6MPa) để đảm bảo rằng vật cố và tháp pháo hoạt động bình thường.

Tình trạng chất làm mát: Quan sát nồng độ (khuyến nghị 5% ~ 8% nhũ tương) và bộ lọc không bị chặn.

- Giám sát trong quá trình hoạt động

Nhiệt độ trục chính: Trong quá trình xử lý liên tục, sự tăng nhiệt độ phải nhỏ hơn 15 (tăng nhiệt độ bất thường có thể cho thấy hao mòn ổ trục).

Tiếng ồn bất thường: Theo dõi xem có tiếng ồn bất thường khi trục chính, tháp pháo và hướng dẫn hướng dẫn di chuyển.

- Làm sạch sau khi tắt

Làm sạch chip: Loại bỏ các chip kim loại trên bàn làm việc, đường ray hướng dẫn và băng tải chip (để tránh tích lũy và ăn mòn).

Khai dưỡng nắp bảo vệ: Làm sạch nắp bảo vệ đường ray hướng dẫn bằng vải không dệt để ngăn các mảnh vụn gãi dải niêm phong.

Bảo trì hàng tuần

- Kiểm tra hệ thống cơ khí

Hướng dẫn đường sắt và vít chì:

Di chuyển thủ công mỗi trục để cảm nhận liệu điện trở có đồng nhất hay không (điện trở bất thường có thể chỉ ra rằng lực tải trước đã bị hỏng).

Kiểm tra xem tấm cạp hướng dẫn có bị hỏng hay không (chu kỳ thay thế: 6 ~ 12 tháng).

Độ chính xác định vị tháp pháo:

Sử dụng máy đo quay số để phát hiện lỗi định vị lặp lại tháp pháo.

- Hệ thống thủy lực và khí nén

Kiểm tra áp suất thủy lực:

Áp suất khóa tháp pháo (thường là 60 ~ 80bar), nếu nó thấp hơn 40bar, nó cần được sửa chữa.

Thoát nước đường khí:

Để ráo nước ngưng tụ trong bộ lọc không khí để ngăn nó vào van điện từ.

- Hệ thống điện

Trạng thái cáp: Kiểm tra xem động cơ servo và cáp mã hóa có bị mòn hay uốn cong không.

Điện trở mặt đất: Đo điện trở mặt đất của công cụ máy (yêu cầu ≤4Ω).

Bảo trì chuyên sâu hàng tháng

- Phát hiện và bồi thường độ chính xác

Phát hiện giải phóng mặt bằng ngược:

Sử dụng giao thoa kế laser để đo độ thanh thải ngược của từng trục (giá trị cho phép: 0,01mm).

Nhập giá trị bù trong hệ thống CNC (chẳng hạn như tham số FANUC #1851).

Hiệu chỉnh độ chính xác hình học:

Kiểm tra độ dọc của trục chính và bàn làm việc (.0,01mm/300mm).

- Bảo trì hệ thống làm mát

Thay thế phần tử bộ lọc bơm áp suất cao:

Yếu tố bộ lọc của hệ thống làm mát áp suất cao (70bar) nên được thay thế cứ sau 3 tháng.

Đường ống xả:

Sử dụng chất làm sạch kiềm (pH = 9 ~ 10) để lưu thông và xả đường ống làm mát để ngăn chặn sự phát triển của vi khuẩn.